|

名鉄800型を作る(1)その3 |

|

コンテンツ掲載日:2006年05月24日

最終更新日:2007年02月20日 |

|

その1|その2|<<その3>>|その4

|

|

|

◆製作のプロセス〜(5)車体を組み立てる

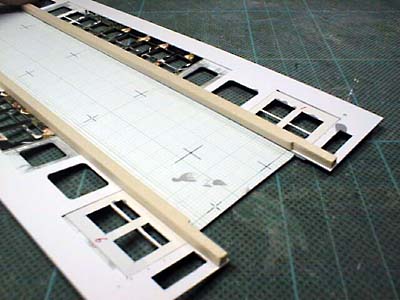

ここまでで、側板(屋根も含む)と両脇の運転台部分がパーツとしてそれぞれ完成していることと思います。

側板部分については、幕板の裏側にあたる部分に3mm×3mmのヒノキ材で補強をしておきます。車体の両端にあたる部分には、【図3】の寸法で運転室部分のスペーサーと補強を兼ねたピースを接着しますので、【写真14】が示すように、これを避けるような形で削り取っておいてください。

【図3】

|

|

|

【写真14】車体の組み立てと補強材の取り付け作業に入る。まずは、幕板部分に3mm×3mmのヒノキ材を接着。前面部分にはスペーサー兼補強材が取り付くので、その分だけヒノキ材を削り、取り付けスペースを確保しておく。

|

|

|

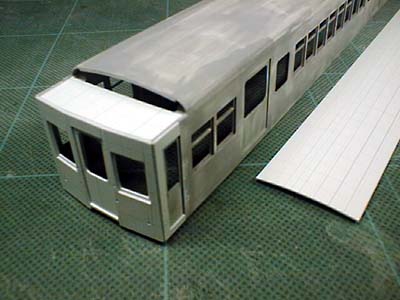

さて、側板および前面部分を接着していよいよ車体を箱状にしますが、その前に、屋根の肩部分について、もう一度きちんと曲げ癖を付けておくことと、屋根の中央部分についても、指の腹でしごくようにしてゆるやかなカーブを描くように癖を付けておくことを忘れないようにしましょう。ここまでが済むと、車体は【写真15】のように仕上がります。

【写真15】側板と前面部分の接着が終わり、箱状になった車体。右がスペーサー兼補強材が取り付けられた状態を示す。

|

|

|

ここまでが済んだら次は車体裾部分の補強を行います。車体両端の運転台部分については、板厚3mmのホウ材を切り出して接着、これをまたぐようにして側板の裾部分に3mm×3mmのヒノキ材を接着します。このヒノキ材は、補強だけでなく、ブラス製車体でいうところの床板アングル材としての役割が持たせてあります。なお、作例では【写真16】の示すように、補強材の上に室内座席を取り付けている関係上、3mm×3mmでなく、1mm×5mmのヒノキ材を用いています。

【写真16】車体裾の部分の補強を行う。幕板部分にも側板を支えるように補強材を渡しておくと強度が一層増す。

|

|

|

また、この段階で【写真17】の示すように、屋根の浅いRを描いている部分にも内張りを張っておきましょう。

【写真17】屋根の内側にも右のようなピースを切り出して、内張りとする。

|

|

|

車体両端のオデコの部分がまだ欠けた状態になっています。ここの造形については、ある程度の形にまで整形した木片を接着したり、ポリパテを盛って整形するなど、各自のやりやすい方法でトライしてください。作例では、その工程を【写真18〜21】が示すように、ホウ材の積層を削り出すことによって表現しています。

【写真18】オデコの造形(1)作例ではホウ材の削り出しによって表現した。まずは、屋根板状のピースを作成する。

|

|

|

【写真19】オデコの造形(2)。オデコに丸みを付け始める。まずはカッターナイフで削り出して、大まかな形を作る。

|

|

|

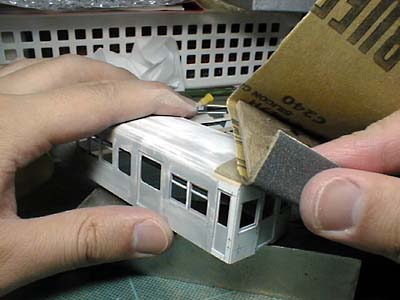

【写真20】オデコの造形(3)。車体に木片を接着後、板材に巻いた耐水ペーパーで形を整えていく。最初は#180でスタートし、形が整うにつれて目の細かいものにしていく。

|

|

|

【写真21】オデコの造形(4)。隙間や大きなキズにはパテを充填。乾燥後に空研ぎをして工程完了となる。 |

|

|

最後に、任意の寸法で薄板材を切り出した後、【写真22】が示すように、床板をビスで車体にネジ止めするための取り付け板を接着しましょう。

【写真22】床板取り付け板の接着。車体の裾が外側に向けて広がっていることがよくあるので、端金で押さえながら接着する。

|

|

|

◆製作のプロセス〜(6)下地仕上げに入る

紙製の車体を紙らしからぬ車体に仕上げるための魔法?の工程です。

作業に入る前に、【写真23】が示すように、ピンバイスなどを使って車体に後付けするパーツの取り付け穴を広げておきましょう。【写真3】で示した工程が、ここにきてやっと活きることになります。

【写真23】ピンパイスや細密ヤスリを使って、後付けするパーツの取り付け穴を広げる。「写真3」で示した工程が、ここで活かされることになる。

|

|

|

さて、いよいよ下地仕上げの作業に入ります。まず、幅50mm程度の平らな板切れ(長さについては、各自で保持しやすいと思われるもので構いません。)と、#180、#240、#400、#600の耐水ペーパーを用意しましょう。平滑な仕上がりを得るために、耐水ペーパーは板切れにぐるりと巻くか、接着して使用します。

最初は上述した耐水ペーパーのなかで一番粗い目のものを使って空研ぎを行います。特に屋根の肩にはカッターナイフでスジ入れした跡が残っていますから、これも研いで滑らかにしておきましょう。空研ぎの結果、車体の各所にケバ立ちが生じますが、気にする必要はありません。これ以降の下地仕上げの作業を経るなかで、にこれらはきれいに消し去ることができます。空研ぎだけでは消し去れない段差や隙間などについては、サフェーサーの塗布と併行してパテ盛りをして手当てします。

次にラッカーサフェーサーを車体に塗り込みます。缶入りのものをシンナーで薄め、車体に刷り込むような要領で筆塗りしていきます。車体の継ぎ目やケバ立ちが発生した箇所には、多少濃い目に塗ると良いでしょう。サフェーサーは車体の内側にも塗っておきます。屋根の肩の部分には原液に近いものを塗りこんでおきましょう。

車体を一晩乾燥させたら、#240の耐水ペーパーで空研ぎをします。その後はまたサフェーサーの塗布を行います。これ以降、サフェーサーの塗布は車体の外側部分だけで構いません。またまた一晩乾かせた後に、今度は#400で空研ぎです。さらにサフェーサー塗布から一晩乾燥を経て#600の空研ぎを済ませた頃には、滑らかな車体に仕上がっていることと思います。

|

|

|

◆製作のプロセス〜(7)ウィンドシール、ウィンドヘッダーを貼り付ける

これから雨どいや、旧型車輌によく見られるウィンドシール、ウィンドヘッダーを接着していきます。

厚さ0.3mm程度のアート紙(作例では、いさみやロコワークスの車体製作用方眼紙を使用)に、サフェーサーの塗布と空研ぎが済んだ素材を用意し、これをウィンドシール、ウィンドヘッダーの素材とします。

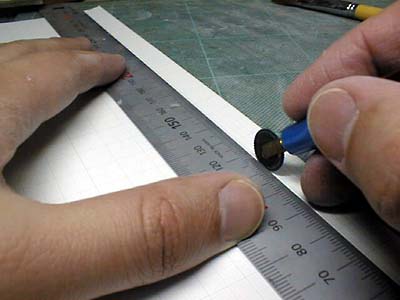

リベットを表現するかどうかは各自のお好みで判断しましょう。作例では【写真24】が示すように、かつて謄写版印刷に使用していた点線引きを使って、ごくライトなイメージでリベットを表現してあります。

【写真24】点線引きを使ってウィンドシール等のリベットを表現しているところ。

|

|

|

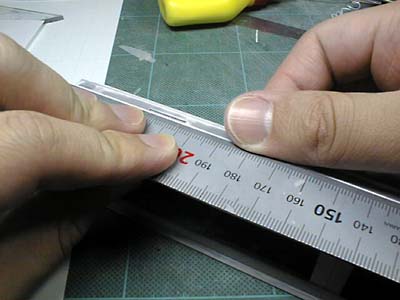

雨どいとウィンドヘッダーはそれぞれ1mm幅、ウィンドシールは1.5mm幅でカットします。長さについては、車体への接着のしやすさを考慮すると、250mm程度あった方が望ましいでしょう。

これらは、まずピンと張った状態で車体に接着し、扉などにかかった部分については接着後にカットしておきます。定規をあてがいながら慎重に接着していきます。そうすれば、横一直線にきれいに貼ることができます。接着の順番ですが、作業性を考慮すると、車体の上から下へという順番、すなわち、雨どい、ウィンドヘッダー、ウィンドシールの順が良いでしょう。その様子を【写真25〜28】に示しました。なお、ウィンドヘッダーが扉部分にかかる箇所については、【図4】でパーツの寸法等を示しました。

【写真25】雨ドイ、ウィンドヘッダー、ウィンドシールは、パーツの両端をまっすぐに引っ張りながら車体に乗せるような感覚で接着する。

|

|

|

【写真26】続いて、定規をあてがいながら、まっすぐになるよう押さえるながら接着する。

|

|

|

【写真27】雨ドイは、前面部分でゆるく弧を描いているので、正面向かって左右を固着させつつ、雲形定規をあてがいながら接着する。

|

|

|

【写真28】雨ドイ、ウィンドヘッダー、ウィンドシールの接着が終わった状態を示す。

|

|

|

【図4】

|

|

車体の前後にアンチクライマーについては、上述のアート紙を【図5】の示すような寸法で切り出して表現しましょう。各種のディテールが付いた車体は【写真29】のようになっていることでしょう。

【図5】

|

|

|

【写真29】貫通路渡り板、アンチクライマー、扉上部の水切りを接着する。

|

|

|

これらが接着できたら、もう一度薄めたサフェーサーを塗り、#600の耐水ペーパーで空研ぎをしましょう。せっかく貼り終えたこれらのパーツを痛めたりしないよう十分な注意が必要です。特にリベットを表現した場合は、パーツの表面を研いで、せっかく表現したリベットを削ったりしないようにしましょう。

ここまでが済んだら、最後の仕上げということで、サフェーサースプレーをひと吹きしましょう。ここでは乾燥後の空研ぎはまず必要ないレベルまでになっています。万が一補修すべき箇所があれば、薄めたサフェーサーをタッチアップするなどして補修しておきます。

このページのトップへ

|

|

|

その1|その2|<<その3>>|その4

|